电子元器件供应链管理与质量控制

一、供应商评估与选择体系

建立科学的供应商评估体系是确保元器件质量的首要环节。评估应涵盖技术能力、质量体系、生产能力和财务状况四个维度。技术能力评估包括研发实力、工艺水平和专利情况;质量体系需考察ISO9001、IATF16949等认证状况;生产能力评估要关注设备状态、产能规模和交货能力;财务状况分析则包括资金流动性、信用记录和经营稳定性。

供应商审核应采取文件审核与现场审核相结合的方式。文件审核重点检查质量手册、程序文件、记录表单等文档的完整性和符合性。现场审核则需要深入生产现场,观察实际生产过程,验证质量体系运行效果。特别要关注特殊过程控制,如焊接、涂覆、密封等工艺的控制措施。

供应商绩效管理需要建立量化指标体系。包括来料批合格率、交货及时率、质量异常响应时间等关键指标。通过定期评估,实施供应商分级管理,优质供应商给予优先合作机会,表现不佳的供应商则要求限期整改或淘汰替换。

二、 counterfeit 元器件防范体系

counterfeit 元器件防范需要建立多层次防护体系。采购渠道管控是第一道防线,优先选择授权代理商和原厂直销。对于必须通过独立分销商采购的情况,要实施严格的供应商资质审查,包括营业执照、授权证书、过往业绩等证明材料。

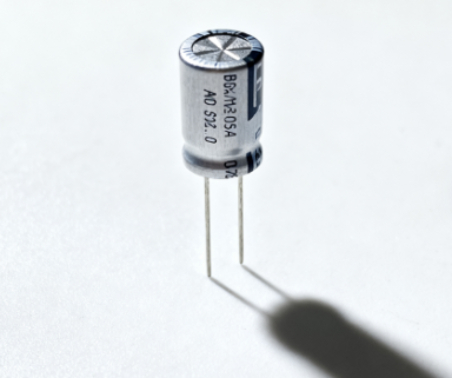

到货检验是识别 counterfeit 的关键环节。外观检查要关注器件标记、引脚、封装等细节,特别注意激光重标记、重新喷砂等伪造迹象。X射线检查能够发现内部结构异常、引线键合问题。声学扫描(C-SAM)适用于检测封装内部的分层、空洞等缺陷。

电性测试和破坏性物理分析(DPA)提供更深层次的验证。参数测试验证器件性能是否符合数据手册规格,DPA通过开封、剖面分析等方法确认内部结构。对于高风险器件,还需要进行可靠性测试,如温度循环、高温存储等加速试验。

三、质量追溯与风险管理

建立完整的质量追溯体系至关重要。批次管理要实现从原材料到成品的双向追溯,记录包括生产日期、批号、测试数据等关键信息。序列号管理适用于高价值或关键器件,实现单个器件的全生命周期追踪。

风险管理需要识别和评估供应链各环节的潜在风险。包括供应商经营风险、元器件停产风险、物流运输风险、政策法规风险等。针对不同风险等级制定相应的应对预案,如建立安全库存、开发替代供应商、实施多源采购等策略。

异常处理机制要确保快速响应。建立质量问题升级流程,明确各级别问题的处理权限和时限。实施8D等系统化的问题解决方法,确保根本原因分析和纠正措施的有效性。质量问题数据库的建立有助于经验积累和预防再发。

四、供应链持续改进机制

数据驱动的改进是提升供应链质量的有效方法。通过统计过程控制(SPC)监控关键质量特性,建立预警机制。利用大数据分析技术,挖掘质量数据中的规律,预测和预防潜在问题。

供应商协同改进能够提升整体供应链水平。通过定期质量评审、联合改进项目、技术交流等方式,帮助供应商提升质量水平。建立供应商质量评级制度,实施优胜劣汰,推动供应链整体进步。

新技术的应用为供应链管理带来新的可能。区块链技术可以实现供应链信息的不可篡改和透明可追溯。物联网技术能够实时监控运输过程中的环境参数。人工智能技术在质量预测、风险识别等方面展现出强大潜力。