元器件封装技术与焊接工艺

一、贴片元器件封装特点

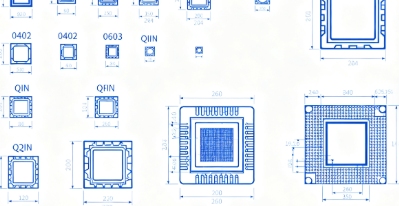

SMT封装尺寸标准化。0201(0.6×0.3mm)、0402(1.0×0.5mm)、0603(1.6×0.8mm)是常用尺寸,焊盘设计要符合IPC标准。0201封装焊盘间距0.2mm,需使用显微镜辅助焊接。QFN封装底部有散热焊盘,需要特殊钢网开孔设计,开孔率80%-90%。

封装材料影响焊接参数。塑料封装最高耐温260℃/10s,陶瓷封装可达300℃。焊接前要根据元器件尺寸和材料设置温度曲线。小尺寸元器件升温速率不超过3℃/s,大尺寸不超过1.5℃/s,避免热应力损伤。

焊盘设计要考虑工艺能力。阻焊桥宽度最小0.1mm,焊盘间距不小于0.15mm。BGA焊球间距0.5mm时,焊盘直径0.25mm,阻焊开窗0.28mm。细间距器件需要激光钢网,厚度0.1mm,开孔精度±0.01mm。

二、焊接工艺参数设置

回流焊温度曲线要精心调试。预热区升温速率1-2℃/s,时间60-90秒;恒温区150-180℃,时间60-120秒;回流区峰值温度235-245℃,时间30-60秒。无铅工艺要求峰值温度提高5-10℃。

波峰焊参数要根据板厚调整。预热温度100-120℃,时间60-90秒;锡槽温度255-265℃;传送速度1.0-1.2m/min。双波峰设置:第一波峰湍流波,高度8-12mm;第二波峰平滑波,高度6-8mm。焊料含铜量控制在0.5%-0.7%。

手工焊接要控制热输入。电烙铁温度320-350℃,焊接时间不超过3秒。焊接QFP封装时,使用刀头烙铁同时加热多个引脚。拆焊时先用低温焊锡降低熔点,BGA拆焊要使用底部预热,板面温度100-120℃。

三、焊接质量检测方法

目视检查要使用放大设备。3-10倍放大镜检查焊点外观,要求焊料覆盖焊盘90%以上。焊点应呈凹面状,接触角30-40度。使用20倍显微镜检查BGA焊球,要求形状规则、大小均匀。

X-ray检查用于隐藏焊点。检测BGA时,电压70-90kV,电流0.2-0.5mA。合格焊点直径偏差不超过15%,空洞率不超过25%。QFN底部焊盘要求空洞率小于20%,单个空洞直径小于1/3焊盘宽度。

电气测试验证焊接质量。使用飞针测试仪检测开路、短路,测试电压5-10V。阻抗测试可发现虚焊,接触电阻应小于10mΩ。功能测试在焊接后进行,包括上电测试、信号完整性测试等。

四、返修工艺与注意事项

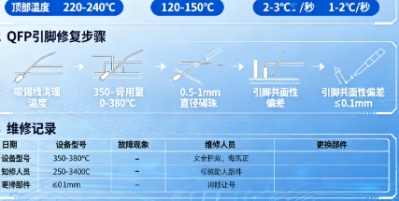

BGA返修需要专业设备。使用返修台加热,顶部温度不超过250℃,底部预热150-180℃。加热速率1-2℃/s,冷却速率不超过3℃/s。使用植球治具重新植球,球径公差±0.02mm。

QFP引脚修复要小心操作。使用吸锡线清理焊盘,温度300-320℃。重新焊接时使用焊锡膏,用量0.5mm直径锡球对应2-3个引脚。焊接后检查引脚共面性,偏差不超过0.1mm。

维修记录要详细完整。记录返修原因、使用工具、温度参数、维修结果。统计返修率,找出常见问题,改进工艺参数。建立元器件寿命档案,追踪维修后的可靠性表现。